Рослина на мільярд: чому українські підприємці роблять ставку на коноплю?

- Автор

- Дата публікації

- Автор

- 9428

Говорити про коноплю в суспільстві якось незручно — асоціації можуть бути специфічні. Однак сьогодні з рослини з поганою репутацією в Україні виготовляють взуття та одяг, біопаливо, бьюті-продукти й навіть будинки. Все цілком легально і навіть у тренді — екологічно

У Житомирській області підприємці планують створити кластер з вирощування і переробки технічних конопель. Плантація має стати найбільшою в Європі. Про те, чим надихає технічна конопля українських підприємців, і нюанси роботи в цій ніші, "Бізнес Телеграф" поговорив із власником компанії із виробництва конопляного одягу та взуття Jo Hamp Денисом Бурдейним, партнером компанії Hampire та власником будинку з коноплі Сергієм Бойко, а також співзасновником компанії "К.Текс" Андрієм Микитівим, що в Ірпіні працює над запуском утеплювача з конопель.

"Конопля — це рослина на мільярд," — впевнений партнер компанії Hempire Сергій Бойко.

Важливий акцент: сьогодні мова йде про особливу, технічну коноплю, вирощування якої в Україні є законним. Така рослина не містить психоактивного компонента ТГК або містить на дозволеному законом мінімальному рівні — 0,08%. Коноплю із вмістом ТГК менше 0,08% у сухій речовині вперше у світі вивели селекціонери українського Інституту луб’яних культур НААН. У ЄС, до прикладу, допустимий рівень ТГК у промислових коноплях вищий — 0,2%, а у США та Китаї ще вищий — 0,3%.

Колись в Україні площі посівів під коноплю складали близько 165 тис га. Сьогодні — не перевершують 3-4 тисячі, констатують підприємці. Найбільша частка світового ринку продуктів з коноплі — це продаж насіння та харчових продуктів з нього, на другому місці — продукція медичного призначення, і лише на третьому — отримання волокна. Тож чому український бізнес робить ставку на останній, третій напрямок?

Свого часу Сергій Бойко побудував власний будинок із конопляної суміші HempireMix і з того часу ще більше повірив у світле майбутнє промислового використання конопель в Україні.

— Як у вас виникла ідея подібного використання конопель?

— Ідея виникла не у мене. Подібне будівництво мій партнер Сергій Коваленков побачив у Австралії. І загорівся ідеєю. Потім дізнався, що ця технологія використовується в Європі — у Великій Британії, Франції, Бельгії… Там є завод, який виготовляє 6 млн блоків на рік, це близько 3 тисячі будинків.

Сергій вивчив тему, а потім розробив власне ноу-хау — в’яжуче без цементу, на вапні та з української сировини. Це ще більш екологічна історія: бетон, поки твердне, бере кисень з повітря, а вапно забирає вуглекислий газ. Зараз в усьому світі тренд на декарбонізацію, тобто прагнення зменшити вуглецеві викиди.

— Чому — конопля, а не солома, до прикладу? Такі будинки в Україні теж пробують будувати.

— Тому що вона (конопля — Ред.) має м'яку пористу структуру, здатна регулювати вологу, не гниє, як і очерет, що росте в річках. Природний регулятор вологи. Коли вологи забагато, конопля її забирає з помешкання, коли замало — віддає. В такій будівлі дуже комфортно, постійний рівень вологи в повітрі — 40-60%.

— Скільки йде коноплі на один будинок?

— Півтора гектари. Людина може купити або виростити її (а росте конопля чотири місяці), зібрати, подрібнити, придбати нашу суміш або іншу. Якщо бюджет замалий — є глина, земля, цемент, буде не так ефективно, але будинок зробиться. Для будівництва достатньо двох-трьох людей. Враховуючи об'єми розрухи в Україні після вторгнення, це вихід! Можна не тільки розраховувати на 100%-ву допомогу держави, а попросити частково допомоги з сировиною.

По вартості ми порівнювали будинок з цегли, з газоблоку і наш. Якщо ми беремо будинок на 100 кв метрів, то наш дорожчий від газоблокового на 3000 доларів. Людина зважує: так, я плачу на 120 тисяч гривень більше, що я за це отримаю? Стовідсоткову екологічність. Тобто, у дітей від токсичних матеріалів не буде алергії, наприклад.

— У вас у проєктах бачила бомбосховища. Яким чином там використовується конопля?

— А чим їх утепляти зсередини? Є таке поняття — точка роси. Волога всередині конденсується, і починають рости різні гриби, пліснява — ми починаємо їх нищити хімією або просто дихаємо всім цим — і бігаємо по аптеках. Вапно ж регулює вологість, тут ніякі грибки не ростуть. Є ще піноскло — якісний утеплювач, але він значно дорожчий.

— Наразі який у вас обсяг виробництва?

— До вторгнення будували 10-15 будинків на рік. Це було непогано, а треба було хоча б 100.

Нещодавно ми виграли в ЄБРР конкурс кліматичних інновацій. Отримали відповідне фінансування для сертифікації, і зараз практично вже на фініші отримання документів.

За кордоном знають, що таке технічна конопля, там це розвивається вже давно. Ми за те, щоб в Україні обіг коноплі із вмістом психоактивних речовин був чітко врегульований. Але ж дайте індустріальній рослині розвиватись! Посуд, паливні брикети, текстиль, біопластик, будівельні матеріали — багато чого може бути з конопляної сировини. Це справді рослина на мільярд.

— Що заважає розвитку тоді — держава?

— Ми говоримо про технічну коноплю, тут я б не сказав, що держава чимось заважає. Так, хотілося б якось інші умови кредитування, але це проблема не лише нашої галузі.

Проблема в тому, що немає інвестицій. У повний цикл виробництва має бути проінвестовано 25 млн дол. Дослідження у нас на високому рівні, наші сорти технічної коноплі знають у всьому світі. У тій же Франції вся технічна конопля — наша, Глухівського Інституту луб'яних культур. Їх знає весь світ, а вони містяться у обшарпаному двоповерховому будиночку — теж немає інвестицій.

Але галузь розвивається. У лютому анонсували будівництво кластеру по вирощуванню та переробці конопель в Житомирській області. Туди зараз запрошують всіх, хто робить кінцеві продукти з конопляної сировини — не важливо, це біопластик, посуд, тканини, взуття чи будинки. Звісно, потрібно два-три роки, щоб ця ідея буде реалізована, але ми в цьому кластері теж будемо обов'язково..

Від конопляного поля до кросівок і трикотажу

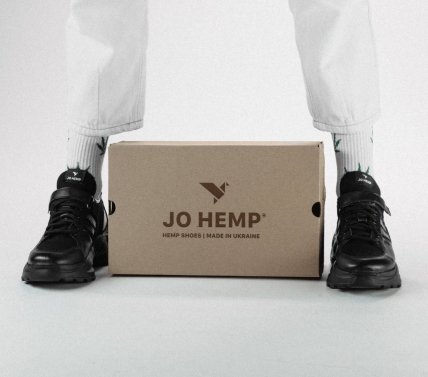

Компанія Jo Hamp виготовляє і продає взуття, шкарпетки, устілки із коноплі вже п'ятий рік.

— Я якось побачив кінцевий продукт, був вражений і почав вивчати виробництво із технічних конопель, — згадує співзасновник компанії Денис Бурдейний. — Інформації було мало, йшли шляхом проб і помилок. А яка пряжа краще? А які технічні характеристики в неї мають бути? А як досягти м'якості? Бувало й таке, що тканину виготовили, протестували — не підходить. Робимо нову тканину — так все і відбувалось — купа практичних досліджень, бо готового рецепту не було.

— У коноплі особлива репутація. Хто сьогодні обирає ваше взуття, шкарпетки, одяг?

У нас дуже вузька ніша — це люди, які розуміють, що таке сталий розвиток, свідоме споживання, сортування сміття — тобто люди, які думають про завтрашній день. Це люди від 22 до 48 років. Наш стратегічний центр продажів — Київ. Багато населення, вищий дохід. Не кожен готовий за 2 200 купити собі наші кросівки, якщо можна взяти New Balance на розпродажі за 1600 гривень. Хтось із потенційних клієнтів готовий ризикувати, тестувати, дивитися, порівнювати, а хтось — ні.

— Чому саме такі свідомі люди?

— Є загальний тренд на екологічні товари. Пам'ятаєте, кілька років тому стала популярною екобавовна/екокотон? По суті, та сама бавовна, тільки її нібито не обробляють під час вирощування хімікатами. Так от: конопля — це бур'ян! Її в принципі не потрібно удобрювати чи обробляти, їй потрібно менше води. Посадив в землю — і вона росте. Питання в тому, як її зібрати, обробити і що далі з неї зробити.

Волокно коноплі добре вбирає надлишкову вологу, не дає розвиватися грибкам, бактеріям. Взуття і шкарпетки можна носити, не знімаючи, буде сухо, комфортно і без запаху.

На сьогоднішній день утворилась невелика спільнота людей, які займаються продукцією з конопель і якось намагаються її просувати. Продукт цікавий, але про нього практично ніхто не знає.

— Моделювати взуття з конопляної тканини складніше, ніж звичайне?

— У нас є всі елементи виробництва в Україні на фабриках. Хіба що якісь гвіздочки чи фурнітура з Китаю. Підошва — наша, ллється у Харкові, Одесі або Львові. Нас працює всього п'ятеро у компанії, все робимо на підряді. Є компанія, у якої своє обладнання, вони ллють собі резинові чоботи, і під нас заливають підошви. Це дешевше взуття.

Щодо ручної роботи — є підрядники, команда з 10-12 людей, що можуть виконувати різні роботи — кроїти, шити, робити затяжку, приклейку. Технічні потужності — близько 400 пар на день, якщо завантажити повний штат людей, можна робити й більше. Головне, щоб були всі комплектуючі, бо це ж як машину збирати — немає якоїсь однієї детальки – все стоїть.

— Чи є за кордоном якийсь досвід виробництва такого взуття, на кого можна рівнятись чи щось піддивлятись, переймати?

— Ми якось спробували привезти конопляну пряжу з Китаю, щоб побачити, що маємо отримати на виході. Там люди вже давно займаються цим, але у тій пряжі виявилось не так вже й багато коноплі — ми віддавали в лабораторію на аналіз. Тож ми їх досвід відкинули і почали з нуля.

Ми ще до пандемії своє взуття експортували. У нас були точки продажу і в Італії, Іспанії, Сполучених Штатах. Найбільший обсяг замовлень був по Італії та США. Зараз теж відправляємо по всьому світу.

Щоб прямо на когось рівнятися… Ми йдемо своїм шляхом. Слідкуємо хіба що за трендовими моделями взуття.

Ми на сьогоднішній день вже продаємо орієнтовно 2000 пар на місяць, плюс-мінус. І це не межа, головне, щоб з боку людей попит зростав.

— Коли ви продумуєте рекламні стратегії та маркетингові комунікаційні, напевно, враховуєте певні упередження людей.

— Ну це насправді проблема, яка закінчується на рівні "ха-ха" — людина пожартувала, менеджер віджартувався, далі пішла комунікація. Ми звикли, що із 1000 коментарів, 920 — стандартні. Більше того, ми на це робимо невелику ставку, коли запускаємо рекламні кампанії.

— Скільки часу пройшло від старту до отримання прибутку?

— Не знаю, бо я того прибутку досі ще не бачу. Всі гроші, які заробляємо, реінвестуємо у виробництво. Як я вже казав, напрямок новий, є дуже багато речей, про які навіть спитати ні у кого. Наприклад, мені потрібна тканина для взуття. Виробництво — "окей, всьо ми знаємо, зробимо", — і навіть якщо вони знають і роблять, конопля поводить себе по-іншому — немає потрібної щільності, не та кількість переплетень, не так пофарбувалась тощо. Ми вже 30 тисяч доларів вгатили, виробили 2 км тканини, а нічого не виходить. Тут нема стандартних рішень. І не можна зупинятись. Термін повного циклу від сировини до тканини з усіма етапами обробки — біля пів року. Плюс час на розробку моделі взуття, запуск рекламної кампанії. І прискорити не можна, бо як ти підготуєш контент, якщо кінцевого свого продукту ще не бачив?

А ще починаєш щось робити, а ткацький станок зламався. Чекаємо два тижні, поки прийде запчастина з Польщі. Запчастина приїхала, поставили — станок почав пряжу рвати, бо деталь не підходить. Тобто поки що тут більше багів, ніж фінансової вигоди. Але коли все налаштується, коли люди познайомляться з продуктом, це спрацює. Відсоток повторних продажів у нас достатньо високий.

— І конкуренція буде вищою тоді.

— Ні, тому що кожен буде самостійно проходити цей шлях проб і помилок. Я не буду, наприклад, розкривати свої напрацювання за ці роки іншій людині. Це складно давалось. Крім того, вона щось не так зробить, вийде якась єрунда. Людина розчарується, клієнти отримають погане враження від знайомства з продуктом. Це нікому не потрібно. Ринок дуже крихкий і його дуже легко поки що "завалити".

Конопля проти скловати: в Ірпіні експериментують із конопляними утеплювачами

В Ірпіні збираються спочатку до кінця року виготовити експериментальні зразки утеплювача на базі конопляних та лляних волокон, а потім, якщо попит буде, — запустити власну переробку сировини на волокно. Щоправда, тут на одному рівні розглядають дві рослини — льон і технічну коноплю. Про підводне каміння і плюси конопляного продукту розповів співзасновник компанії-експериментатора "К.Текс" Андрій Микитів.

— Чому ви вирішили звернутися до цих матеріалів — є попит чи це трендова річ?

— Для нас це спроба відчути, чи є сьогодні підтверджений попит на цьому ринку на матеріали, які мають ухил в бік екологічності й використання натуральної сировини.

— Це дорогий експеримент? Можна працювати на старому обладнанні та просто додати нові матеріали, чи доведеться закуповувати додаткове?

— Будемо пробувати зробити все на нашому обладнанні. Вже в цьому році розраховуємо виробити серію експериментальних продуктів, які будемо тестувати на ринку. Якщо говорити про проєкт із виробництва саме волокна, то його реалізація займе близько 2 років.

— В чому плюси в, чому мінуси такого утеплювача, і чому інші продукти мають посунутись і дати йому місце?

— Сьогодні на ринку теплоізоляційних матеріалів домінують вироби із мінеральної вати та скловати, які застосовують як для фасадного утеплення будинків, так і як внутрішній утеплювач. А от утеплювач на основі рослинних волокон в рулонному вигляді буде використовуватись лише для внутрішнього утеплення. У такому виконанні для фасадів він не підійде, але є інша технологія, яка дозволяє це робити.

Важливо розуміти деякі речі з точки зору експлуатаційних властивостей.

Мінеральна вата повністю негорюча, а у конопляного утеплювача горючість певною мірою буде присутня. Але якщо порівняти з тим же пінопластом, то він горючий. Готовий виріб має відповідати певній категорії горючості й ми будемо прагнути її досягти.

Другий аспект – це волога. На відміну від мінеральної вати, утеплювач із рослинного волокна, залежно від зміни відносної вологості у повітрі буде або поглинати, або віддавати до 20% вологості. Такий собі природний регулятор.

Також його не потрібно буде настільки щільно ховати за всілякого роду бар'єрами, як, наприклад, скловату чи мінеральну вату. Останні матеріали кришаться з часом, і пил від них є вкрай небезпечним, абразивним, ніхто не захоче цим дихати, тому такий утеплювач ретельно закривають.

Я не буду порівнювати конкретні бренди чи конкретні марки. В цілому можу сказати, що натуральний утеплювач буде демонструвати дуже високі показники утеплення внаслідок пористої структури. Буде хорошим ізолятором. Саме визначення "утеплювач", хоч і домінує у побутовому спілкуванні, не є коректним. З точки зору фізики, ми насправді говоримо про ізолятор, який відокремлює одне температурне середовище від іншого.

Скріплене за інакшою технологією ізоляційне полотно може набути менш об’ємного вигляду, як фетр, і застосовуватися у якості шумоізоляції, підкладки для паркету чи ламінату.

— В Європі такі виробництва працюють?

— В країнах Заходу це популярний матеріал. Але для нас це класний матеріал для розвитку національного ринку та підтримки своїх виробників. Він об'ємний, тому не може далеко транспортуватися. І це відразу дає поштовх цілому ряду галузей — фермерам, переробній галузі (для отримання з рослини волокна), легкій промисловості. Отримання якісного волокна – це досить складний процес, виробників не те, що в Україні, у світі небагато. Ми плануємо запустити власний проєкт з первинної переробки луб'яних культур і отриманню з них високоякісних натуральних волокон. Таким чином досягнемо вертикальної інтеграції з нашим існуючим бізнесом.

Щодо складності — для порівняння: щоб отримати волокно з бавовни, по суті достатньо від'єднати так звану "коробочку" рослини від волокнистої частини. А щоб отримати волокно із луб'яних культур, потрібне спеціальне обладнання, і сам процес є вкрай трудоємним. Але волокна з технічних конопель – найміцніші. Це була одна з головних причин, чому історично їх так активно застосовували у виробництві канатів для кораблів.

— Наскільки такий утеплювач чи ізолятор, за вашими словами, буде дорожчий, ніж звичайні матеріали?

— Сказати точну вартість наразі не можемо, але дорожчим буде однозначно. Ці волокна доволі ніжні, їх обробляють на нижчих швидкостях, їх не можна виробляти так само високопродуктивно, як це можливо, і синтетичними волокнами. Збільшити швидкість — рослина буде пошкоджуватись, матимемо великі втрати сировини. Цей матеріал буде привабливим для тих, хто робить свідомий вибір на користь екопродукту. Хто шукатиме нижчих цін — купуватиме інше.

— Як вам ідея створити профільний кластер у Житомирській області?

— Думаю, що одним таким кластером не обійдемось. У 1960-1980 роках в Україні луб'яними культурами (льоном та коноплею) засівали близько 230 тис. га. Створення кластеру допоможе переважно тим виробникам, які захочуть використовувати продукцію первинної переробки як сировину для нетканих матеріалів, тканин, будівельних матеріалів тощо. Наш проєкт дасть можливість фермерам впровадити ці культури у сівозміну. А ми будемо купувати у них стебло рослини. Сьогодні ми ведемо діалог на цю тему і з Київською ОВА.

Звичайно, всі плани, про які йде мова у тексті, корелюються з поправкою на війну. Але підприємці працюють попри все, і, можливо, за пару років ми таки побачимо розквіт "рослини на мільярд" і в Україні? Про серйозність заявки говорить і те, що у створенні кластеру братиме участь як резидент і найбільший гравець текстильного ринку — ГК "Текстиль-Контакт".